切削液废水怎么处理?

废切削液的处理:在国家危险废物名录里,废乳化液为代码为HW09的危废。需要交由有资质的危废单位处置。

根据最新国家生态与环境部的要求,鼓励企业进行产业升级或优化工艺环节,增加处理设备,实现污染物源头减量。

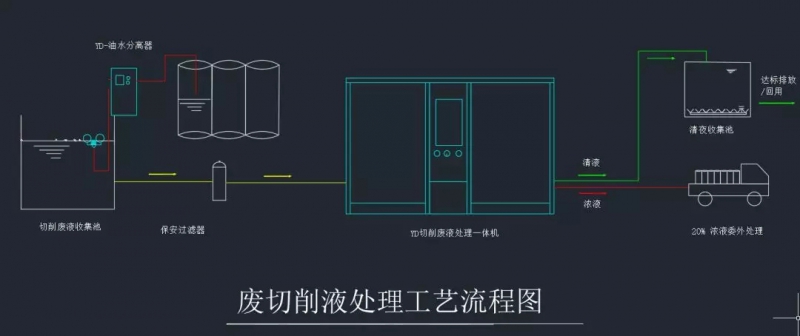

切削液废液处理方法:目前环保行业中,处理切削液废液,乳化液,含油废水等废液,大致可分为物理、物理化学和生物三种方法。

从环保工艺和设备分,其实就是:

1. 加药处理设备

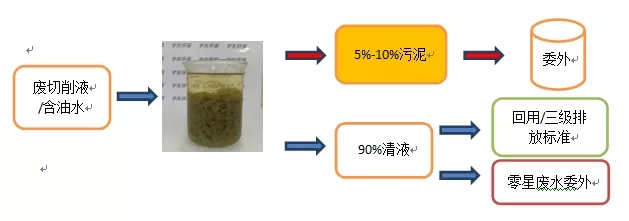

A:破乳剂/酸法---油水分离,压渣/撇油

或

该方法的特点注意是:设备投入资金小,按照每天处理1吨废切削液来说,投资成本从几万到十来万左右。这种设备结构比较简单,故障率低,维修及维护成本极低,产生的废泥量或废油量最少,是一种能最大程度减量的方法。缺点是有药剂成本,处理每吨废切削液的破乳剂成本基本在200-500元左右。产生的清液,在进一步处理后即达到国标排放标准或国标工艺废水回用标准。

B:高级氧化/芬顿法---利用羟基自由基把有机物氧化

高级氧化领域,目前主要为催化氧化,催化剂主要是紫外线光,铁碳,或某些金属氧化物。高级氧化使用的是过氧化氢,其与有机物反应生产二氧化碳和水,从字面上看,这是一种最清洁环保的方法,所以也吸引了众多环保人士对高级氧化的研究。但其难点,仍然集中在催化剂的活性上。芬顿法属于铁盐做催化剂的深度氧化,其在酸性条件下,过氧化氢在亚铁的催化下,产生大量羟基自由基。羟基自由基拥有高电位,有很强的氧化性。芬顿法处理切削液废液,目前采用的比较少,主要的原因在于成本高,处理一吨切削液废液的成本在800元/吨左右。并且酸和过氧化氢都需要备案才能购买,所有并不适合市场大量采用。

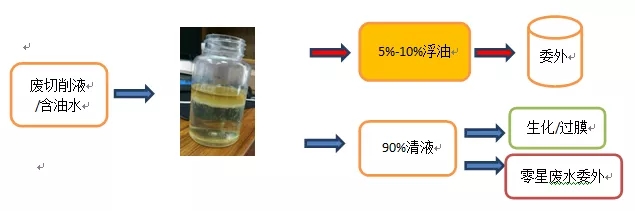

2. 双膜法—-超滤膜过滤掉油和大颗粒,RO反渗透过滤掉大部分的有机物和盐分,达到回用/三级排放标准。

还有一种是振动膜,这是一种七八十年代国外发明的,最开始应用的场景是啤酒花的回收,后来被逐步引用到污水处理领域。振动膜的设计比较巧妙,其独有的高频振动技术,能有效延长膜被堵的时间,增加膜使用效率。振动膜在国内有国产的,也有进口的。振动膜的缺点,一是单价贵,二是其机械结构复杂,维修保养成本相对较高。

第三种膜是管式膜,管式膜利用其独有的大流量通道,错交流形成的剪切力,且其膜壁涂有一层光滑涂层,能有效的防止膜堵塞。管式膜的优点是结构相对简单,维护方便,且成本较低。其处理每吨废液的成本主要是电费和膜更换耗材费,处理量越大,其每吨废液处理的成本越低,基本在30-60元/吨。

3. 低温蒸发设备:利用废液和水的沸点不同,把水和废液进行物理分离

低温蒸发器在环保行业的应用:一般又分为高温蒸发,MVR多效蒸发,和低温蒸发。高温蒸发能耗高,出水水质较差,只适合于企业本身拥有锅炉等多余热源。MVR多效蒸发器,相对单效蒸发来说,具有能耗低,余热利用充分,处理能力相对较高的特点。但同时,其体积也比较庞大,占空间。MVR的能耗,处理每吨废液的电费成本在70元左右。

目前蒸发器应用在切削液废液里,主要是低温蒸发器效果好切出水水质稳定。

切削液废液,乳化液,含油废水的处理,要依据企业自身的情况选择适合自己的处理工艺和设备。一般来说废切削液产生量在0.2T/天以下的,可以选择加药设备。主要原因为设备投资小,虽然药剂成本较高,但废液量少,总成本并不会很高。废切削液产生量在0.5T/-2T天的,可选择羽杰科技低温蒸发设备,运营成本较低,工艺链短,出水水质稳定也不需要专人负责,设备投资回报期较短。